Production de fibres de carbone économique

Les constructeurs automobiles sont dans l’obligation de diminuer les émissions de CO2 des véhicules qu’ils produisent. Le développement des pièces en composites dans la composition d’un véhicule doit permettre de participer à atteindre ces objectifs.

La PAN (poly-acrylonitrile), matériau de référence utilisé aujourd’hui pour la fabrication de pièces composites s’avère bien trop coûteux pour les exigences de l’industrie automobile. On estime pouvoir diviser par deux ce coût en recourant à des matériaux alternatifs et en améliorant les procédés de fabrication.

L’optimisation ou la suppression de certaines étapes du procédé de fabrication devraient permettre de réduire les coûts pour obtenir une fibre de carbone économique. L’objectif est d’obtenir une fibre de carbone « économique » à moins de 8€/kg, dont les performances seraient de l’ordre de 2500 MPa en résistance à la rupture et de 250 GPa en module d’élasticité.

Les résultats

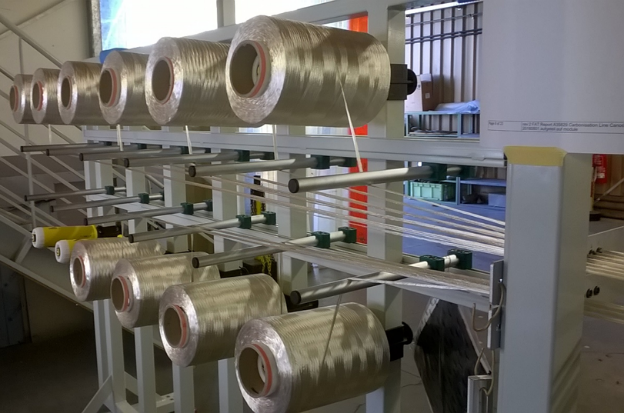

Découvrez le projet en images :

Impacts industriels

- Réduction des émissions de CO2 pour l’automobile et les sports et loisirs

- Utilisation à plus grande échelle de la fibre de carbone

- Création d’une nouvelle filière française de production de fibre de carbone

Valorisations

- Communiqué de presse : Mise en fonctionnement du pilote de carbonisation

- Lire la tribune sur le recyclage des textiles, par Céline Largeau, Chef de projet FORCE à l’IRT Jules Verne et responsable de la filière automobile, et Christophe Magro, directeur adjoint de la plateforme CANOE.

Expertises

- Procédés composites

Les partenaires

- IRT Jules Verne

- ARKEMA

- CANOE

- CHOMARAT

- DECATHLON

- FAURECIA

- GROUPE PSA

- MERSEN

- PLASTIC OMNIUM

- RENAULT

- TOTAL